GIĘCIE BLACH CNC. ETAPY POSTĘPOWANIA

Gięcie blach jest jednym z procesów stosowanych w profesjonalnej obróbce metali, dzięki temu procesowi zmienić można kształt blachy, a przy tym zachować wszystkie jej właściwości. Gięcie blach CNC jest doskonałym wyborem jeśli mowa o kształtowaniu metali.

Proces gięcia CNC jest często wybierany w profesjonalnej obróbce metali, ze względu na to, że podczas obróbki CNC nie jest naruszana spójność materiału ani jego wymiary. Oznacza to nie mniej, nie więcej, że gięta w ten sposób blacha oferuje najwyższą jakość materiału bez naruszeń. Blacha poddana obróbce metodą CNC jest wykorzystywana w wielu gałęziach przemysłu, a sposób ten daje wręcz nieograniczone możliwości jeśli chodzi o formowanie różnorodnych kształtów.

GIĘCIE BLACHY CNC - ETAPY POSTĘPOWANIA

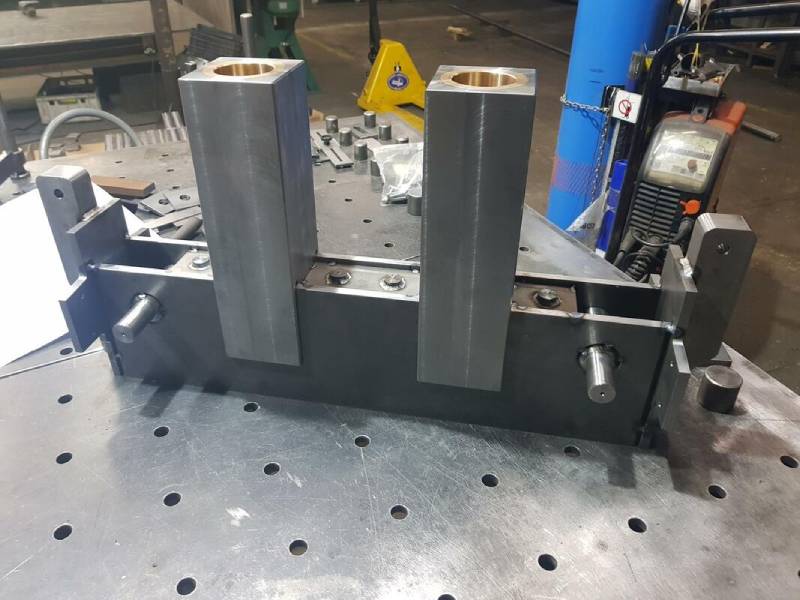

Podczas gięcia CNC stawiamy na precyzję i dokładność, dzięki temu naszym klientom oferujemy usługi najwyższej jakości. Proces gięcia odbywa się w specjalnych prasach krawędziowych, można stosować do niego także walce albo metody polegające na ciągnięciu materiału. Podczas stosowania prasy krawędziowej wykonuje się wyginanie, zaginanie i zawijanie materiału. Gięcie CNC jest metodą wysoce precyzyjną, ponieważ parametry gięcia wprowadzona są w system, który automatycznie wylicza wszystkie wartości i pozwala na niezwykle dokładne wygięcie blachy z zachowaniem niewielkich marginesów błędu.

Kolejne etapy postępowania podczas gięcia metalu tą metodą wyglądają następująco:

- Gięcie sprężyste

- Gięcie plastyczne

- Dotłaczanie

Kiedy procesowi gięcia poddaje się metal, to w początkowej fazie procesu nie ma mowy o trwałym wyniku - blacha w mniejszym lub większym stopniu wróciłaby na swoje miejsce. Dlatego podczas kolejnych etapów gięcia kluczowe jest to, aby materiał poddać odkształceniom sprężystym, które trwale wpłyną na kształt blachy. Granicę sprężystości dla danego materiały zazwyczaj określa się na podstawie przeprowadzonych doświadczeń. Końcowym etapem jest dotłaczanie, czyli doginanie materiału do wymaganych wymiarów z wysoką precyzją.

ELEKTRODRĄŻENIE DRUTOWE - CHARAKTERYSTYKA PROCESU. Przeczytaj na naszym blogu

Kontrola jakości jest nieodzownym elementem procesu gięcia blach CNC. W trakcie obróbki, a także po jej zakończeniu, dokonuje się pomiarów i sprawdzeń, aby upewnić się, że produkt spełnia wszystkie wymagania klienta. Kontrola jakości obejmuje między innymi sprawdzenie dokładności wymiarów, kątów gięcia oraz ewentualnych uszkodzeń powstałych w trakcie obróbki. Dzięki temu możliwe jest wprowadzenie ewentualnych korekt i zapewnienie ostatecznego produktu najwyższej jakości.

Optymalizacja procesu gięcia blach CNC ma na celu zwiększenie efektywności produkcji oraz redukcję kosztów. W tym celu stosuje się różne metody, takie jak analiza czasu pracy maszyny, wykorzystanie oprogramowania do symulacji gięcia czy opracowanie optymalnych ścieżek narzędzi. Dzięki temu możliwe jest wykrycie ewentualnych problemów oraz ich eliminacja, co przekłada się na lepsze wykorzystanie zasobów i krótszy czas realizacji zamówień.

GIĘCIE BLACH CNC - ZALETY I KORZYŚCI

Wykorzystanie technologii gięcia blach CNC przynosi wiele korzyści, zarówno dla producentów, jak i odbiorców gotowych produktów. Do najważniejszych zalet tej metody należy zaliczyć:

- Wysoka precyzja i dokładność – dzięki zastosowaniu sterowania numerycznego możliwe jest uzyskanie niezwykle precyzyjnych kształtów i wymiarów.

- Szybkość i efektywność – automatyka procesu pozwala na szybszą realizację zamówień oraz lepsze wykorzystanie zasobów.

- Elastyczność – technologia ta pozwala na kształtowanie różnorodnych form, co daje szerokie możliwości projektowe.

- Oszczędność materiałowa – dzięki precyzyjnemu sterowaniu procesem możliwe jest minimalizowanie odpadów produkcyjnych.

- Jakość – kontrola jakości oraz optymalizacja procesu przekładają się na wysoką jakość gotowych elementów.

Podsumowując, gięcie blach CNC to nowoczesna i efektywna metoda obróbki metali, która pozwala na tworzenie precyzyjnych i trwałych elementów o różnorodnych kształtach. Dzięki temu technologia ta znajduje zastosowanie w wielu gałęziach przemysłu i przyczynia się do rozwoju nowoczesnych rozwiązań.