Jakie powinny być prawidłowe parametry skrawania?

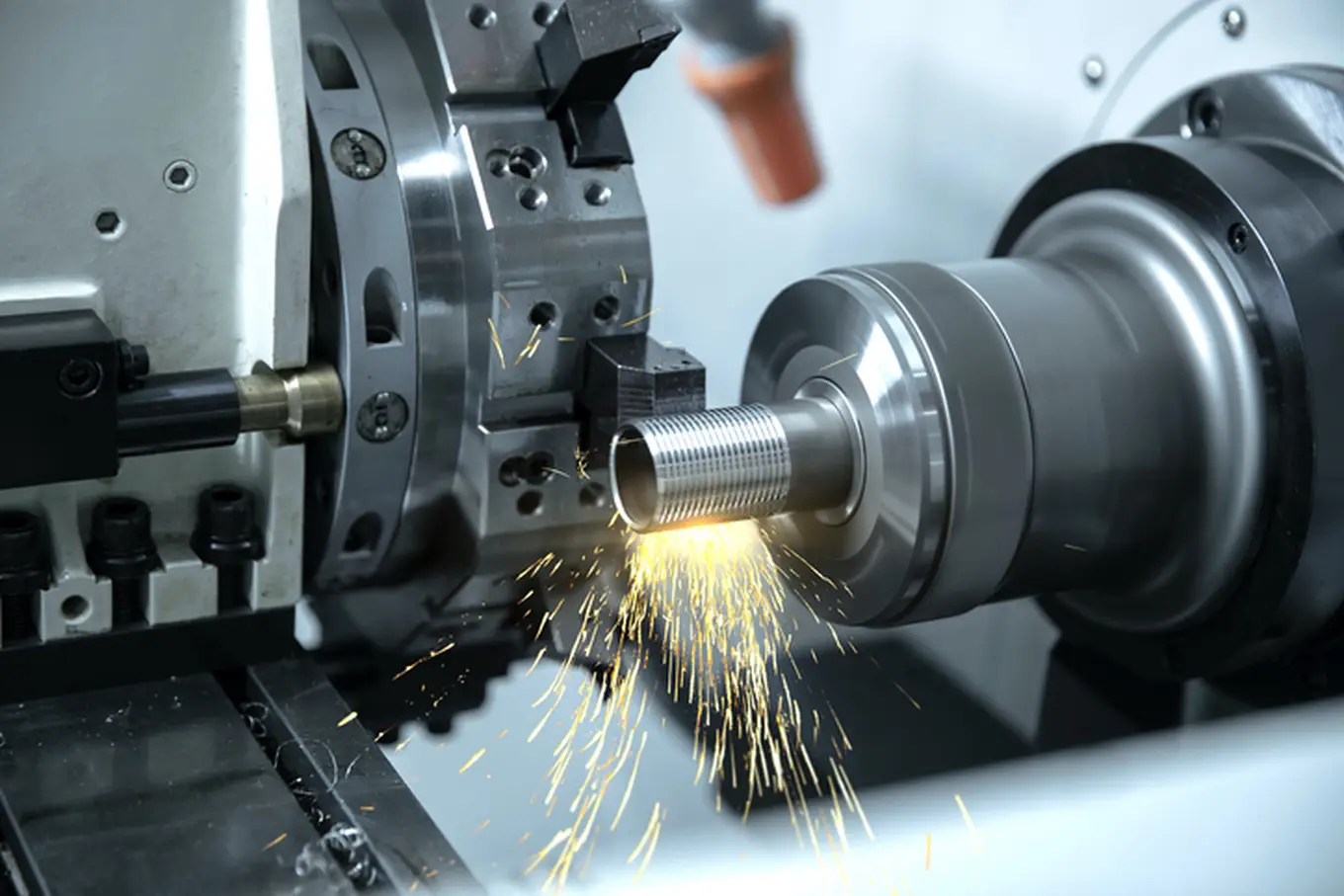

Parametry skrawania odgrywają kluczową rolę w procesie obróbki materiałów, takich jak cięcie, frezowanie czy szlifowanie. Prawidłowe dobranie tych parametrów wpływa na jakość wykonywanych elementów, efektywność produkcji oraz żywotność narzędzi skrawających. W niniejszym artykule omówimy fundamentalne aspekty związane z parametrami skrawania, które każdy inżynier i technolog powinien znać i stosować w praktyce.

Głębokość skrawania i prędkość posuwu

Głębokość skrawania to odległość między powierzchnią obrabianą a powierzchnią wyjściową materiału. Parametr ten ma bezpośredni wpływ na siły skrawające, a co za tym idzie - na jakość uzyskiwanego wykończenia powierzchni oraz zużycie narzędzia. Zbyt duża głębokość skrawania może prowadzić do przeciążenia narzędzia, co z kolei może skutkować jego uszkodzeniem lub przedwczesnym zużyciem. Dlatego ważne jest, aby dobrać odpowiednią głębokość skrawania, biorąc pod uwagę rodzaj obrabianego materiału oraz właściwości narzędzia. Prędkość posuwu to szybkość, z jaką narzędzie przemieszcza się względem obrabianego materiału. Parametr ten wpływa na wydajność procesu skrawania oraz jakość powierzchni po obróbce.

Prędkość skrawania i kąt natarcia

Prędkość skrawania to prędkość, z jaką krawędź skrawająca narzędzia przemieszcza się względem obrabianego materiału. Parametr ten ma bezpośredni wpływ na czas trwania procesu obróbki oraz na jakość uzyskiwanego wykończenia powierzchni. Zbyt niska prędkość skrawania może prowadzić do zbyt długiego czasu obróbki, co z kolei może wpłynąć na koszty produkcji. Zbyt wysoka prędkość skrawania może natomiast prowadzić do przegrzewania narzędzia i przedwczesnego zużycia. Dlatego ważne jest, aby dobrać odpowiednią prędkość skrawania, biorąc pod uwagę rodzaj obrabianego materiału oraz właściwości narzędzia. Kąt natarcia to kąt między kierunkiem posuwu narzędzia a powierzchnią skrawającą. Parametr ten wpływa na siły skrawające, a co za tym idzie - na jakość uzyskiwanego wykończenia powierzchni oraz zużycie narzędzia. Ważne jest, aby dobrać odpowiedni kąt natarcia, biorąc pod uwagę rodzaj obrabianego materiału oraz właściwości narzędzia.

Rodzaj materiału i właściwości narzędzi

Rodzaj obrabianego materiału ma istotny wpływ na parametry skrawania. Twardsze materiały, takie jak stopy metali czy ceramika, wymagają zastosowania niższych prędkości skrawania i głębokości skrawania, aby uniknąć uszkodzenia narzędzi oraz uzyskać odpowiednią jakość powierzchni. Materiały miękkie, takie jak plastiki czy drewno, pozwalają na zastosowanie wyższych prędkości skrawania i głębokości skrawania, co zwiększa wydajność procesu obróbki. Właściwości narzędzi, takie jak twardość, odporność na zużycie czy przewodność cieplna, również mają wpływ na parametry skrawania. Narzędzia wykonane z materiałów trudnościeralnych, takich jak węglik spiekany czy cermet, pozwalają na zastosowanie wyższych prędkości skrawania i głębokości skrawania, co zwiększa efektywność procesu obróbki.

Optymalizacja parametrów skrawania

Optymalizacja parametrów skrawania polega na dobieraniu takich wartości głębokości skrawania, prędkości posuwu, prędkości skrawania oraz kąta natarcia, które zapewniają najwyższą jakość powierzchni po obróbce przy jak najniższych kosztach produkcji i zużyciu narzędzi. Proces optymalizacji może być realizowany za pomocą eksperymentów, symulacji komputerowych lub metod analitycznych. Ważne jest, aby uwzględnić wpływ parametrów skrawania na siły skrawające, temperaturę narzędzia oraz zużycie narzędzi, a także na czas trwania procesu obróbki i koszty produkcji.

Monitoring i kontrola parametrów skrawania

Monitoring i kontrola parametrów skrawania są kluczowe dla utrzymania wysokiej jakości wykonywanych elementów oraz efektywności produkcji. Systemy monitorowania i kontroli parametrów skrawania mogą być oparte na czujnikach sił, temperatury, drgań czy zużycia narzędzi. Dane zebranych z tych czujników mogą być analizowane w czasie rzeczywistym, co pozwala na bieżące korygowanie parametrów skrawania oraz wykrywanie ewentualnych problemów związanych z procesem obróbki. Wdrożenie systemów monitorowania i kontroli parametrów skrawania może przyczynić się do zmniejszenia kosztów produkcji, poprawy jakości wykonywanych elementów oraz zwiększenia żywotności narzędzi skrawających.